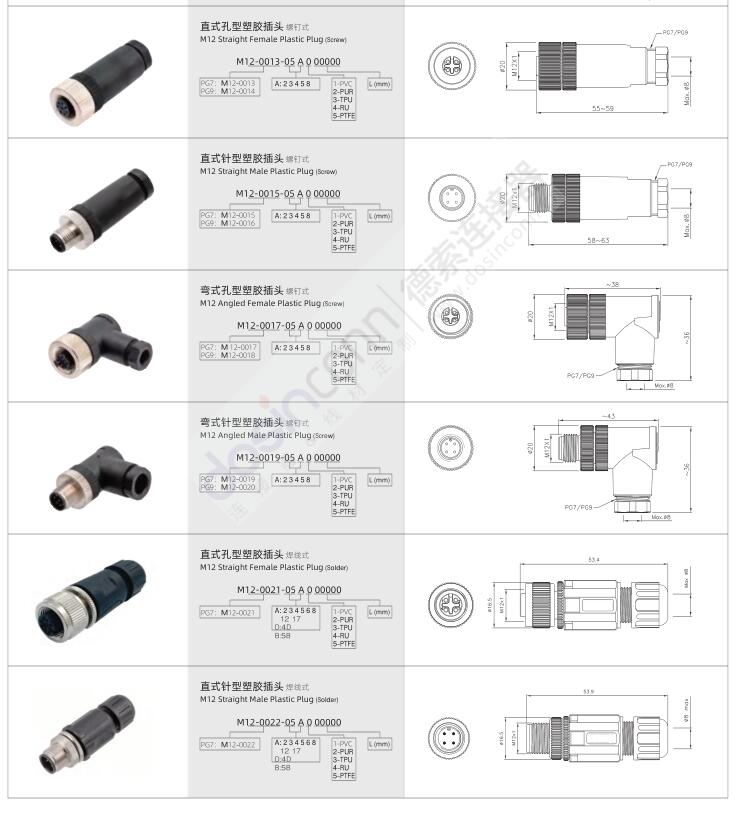

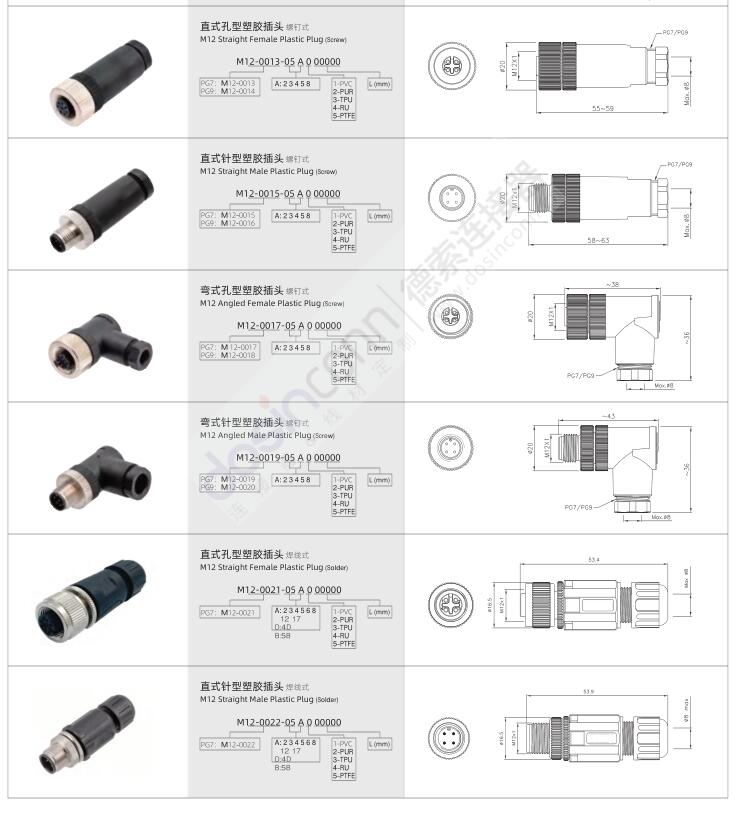

在現(xiàn)代工業(yè)領(lǐng)域,高精度 m12 接頭憑借其卓越性能,廣泛應(yīng)用于自動(dòng)化設(shè)備、傳感器、工業(yè)控制等系統(tǒng)中。其中,德索品牌的 m12 接頭在行業(yè)內(nèi)備受贊譽(yù),其制造工藝融合多種先進(jìn)技術(shù)與嚴(yán)格流程,全方位確保產(chǎn)品質(zhì)量與性能。

制造高精度 m12 接頭,材料選擇是關(guān)鍵的第一步。德索在金屬外殼選材上,充分考量不同場(chǎng)景需求。鋅合金因成本低、流動(dòng)性好,易于壓鑄成型復(fù)雜外形,且具備一定強(qiáng)度與耐腐蝕性,成為德索 m12 接頭部分產(chǎn)品外殼的優(yōu)選;而在應(yīng)對(duì)惡劣環(huán)境時(shí),不銹鋼以其高強(qiáng)度、高耐腐蝕性的特性,被應(yīng)用于德索特定系列的 m12 接頭外殼制造。絕緣部件方面,德索選用聚酰胺(PA)、聚碳酸酯(PC)等工程塑料,這些材料絕緣性能優(yōu)良,可有效隔離引腳間電氣連接,防止短路,還具備良好機(jī)械性能與耐熱性,能承受一定溫度與壓力,保障接頭在不同工況下穩(wěn)定運(yùn)行。引腳制造,德索通常采用黃銅,因其導(dǎo)電性佳、易加工,能保證信號(hào)與電源穩(wěn)定傳輸,同時(shí)具備一定耐磨性與抗疲勞性,契合德索對(duì)產(chǎn)品高質(zhì)量的追求。

外殼制造環(huán)節(jié),德索多采用壓鑄工藝。將熔化的金屬液在高壓下注入模具型腔,快速冷卻成型,這一工藝使得德索能夠高效生產(chǎn)出高精度、復(fù)雜形狀的外殼。成型后,通過(guò)車削、銑削、鉆孔等機(jī)械加工,進(jìn)一步保證尺寸精度與表面質(zhì)量,以滿足不同客戶的裝配與使用要求。在絕緣部件制造上,德索運(yùn)用注塑成型工藝,把塑料顆粒加熱熔融后注入模具,經(jīng)冷卻固化得到所需形狀。德索精確控制模具溫度、注塑壓力與時(shí)間,確保絕緣部件尺寸精度與內(nèi)部結(jié)構(gòu)完整性,為后續(xù)組裝環(huán)節(jié)奠定堅(jiān)實(shí)基礎(chǔ)。

引腳制造過(guò)程中,德索先將選定金屬材料拉制成特定直徑的線材,再經(jīng)沖壓、切削等加工形成引腳基本形狀。關(guān)鍵的表面處理環(huán)節(jié),德索提供鍍金、鍍銀或鍍鎳等多種選擇。鍍金可顯著提高引腳導(dǎo)電性與耐腐蝕性,降低接觸電阻,確保穩(wěn)定電氣連接,常用于對(duì)信號(hào)穩(wěn)定性要求極高的工業(yè)場(chǎng)景;鍍銀導(dǎo)電性極佳,能滿足高頻信號(hào)傳輸需求,契合德索在通信等領(lǐng)域的產(chǎn)品應(yīng)用;鍍鎳則可增強(qiáng)引腳耐磨性與防護(hù)性能,適用于環(huán)境較為復(fù)雜、易產(chǎn)生摩擦的工作環(huán)境。

組裝環(huán)節(jié)對(duì)精度與工藝水平要求極高,德索憑借先進(jìn)自動(dòng)化設(shè)備與高精度工裝夾具,將引腳精準(zhǔn)插入絕緣部件插槽,確保電氣隔離與相對(duì)位置精度。接著,將帶有引腳的絕緣部件裝入外殼,通過(guò)鉚接、焊接或螺紋連接等方式固定,保證連接牢固可靠。對(duì)于有防水、防塵要求的 m12 接頭,德索會(huì)在連接處添加優(yōu)質(zhì)橡膠密封圈,確保防護(hù)性能達(dá)到甚至超越行業(yè)標(biāo)準(zhǔn),如德索部分產(chǎn)品防護(hù)等級(jí)可達(dá) IP67 及以上。

焊接是實(shí)現(xiàn)引腳與電路板可靠電氣連接的重要步驟。德索常見(jiàn)采用波峰焊或回流焊工藝。波峰焊將熔化焊料形成波峰,使插裝在電路板上的引腳與焊料波峰接觸,完成焊接;回流焊則通過(guò)加熱使預(yù)先涂覆在電路板焊盤上的焊膏熔化,實(shí)現(xiàn)引腳與焊盤連接。德索嚴(yán)格控制焊接過(guò)程中的溫度曲線、焊接時(shí)間等參數(shù),確保焊接質(zhì)量,避免虛焊、短路等問(wèn)題,保障產(chǎn)品電氣性能穩(wěn)定。

制造完成后,德索對(duì) m12 接頭進(jìn)行全面嚴(yán)格測(cè)試。電氣測(cè)試涵蓋絕緣電阻測(cè)試、接觸電阻測(cè)試、耐壓測(cè)試等,確保電氣性能符合標(biāo)準(zhǔn);物理連接測(cè)試檢測(cè)連接可靠性、插拔力、機(jī)械強(qiáng)度等;對(duì)于有特殊應(yīng)用要求的接頭,還會(huì)進(jìn)行防水、防塵、耐高低溫、耐振動(dòng)沖擊等環(huán)境測(cè)試。只有通過(guò)所有測(cè)試的產(chǎn)品,才會(huì)進(jìn)行包裝,進(jìn)入市場(chǎng)流通,充分展現(xiàn)德索對(duì)產(chǎn)品質(zhì)量的嚴(yán)苛把控。

高精度 m12 接頭制造工藝復(fù)雜且精細(xì),從材料選擇到最終測(cè)試,每個(gè)環(huán)節(jié)都緊密相連。德索品牌在這一過(guò)程中,憑借專業(yè)的研發(fā)團(tuán)隊(duì)、先進(jìn)的生產(chǎn)工藝和嚴(yán)格的質(zhì)量檢測(cè)體系,全方位保障產(chǎn)品的高質(zhì)量與高性能,滿足現(xiàn)代工業(yè)日益嚴(yán)苛的應(yīng)用需求,成為眾多工業(yè)企業(yè)信賴的選擇 。